Утилизация тепла или Когенератор своими руками

Современные бензиновые и дизельные генераторы конечно высокоэффективны, а в современных автомобилях моторы - так просто достижение современной инженерной мысли. Правда все они почему-то выкидывают довольно много избыточного тепла в окружающую среду. Европейцы конечно активно борются с выбросами СО2, повышают требования к двигателям, не упоминая при этом про всякие так двуокиси азота и прочие "мелочи". Двигатели конечно высокоэффективные и даже современные, но КПД у них всё равно низкий. К чему такой запев? Всё прозаично. Купили мы дизель-генератор John Deere мощностью 180 кВт. Так многие делают - цена электричества нынче очень высока, а про подключение и говорить не хочется.

"В январе 2011 года предприятия, которые работают на низком уровне напряжения в Курской области оплачивали 6,5 рублей, то есть 15 евроцентов за киловатт час. Даже в Италии, которая является самой проблемной с точки зрения электроэнергетики страной Западной Европы, этот уровень составляет 11 или 11,5 евро центов. Курская область у нас, видимо, богаче, чем большинство европейских стран", - заметил Дмитрий Медведев.

Генератор работает, электричество вырабатывает, натуральное хозяйство ведется... Но хочется бОльшего. Решили сделать из генератора когенератор, т.е. утилизировать тепло. Интеренет нам подсказывает, что когенератор - это компактная высокоэффективная теплоэлектростанция. Главное ее преимущество перед обычными теплоэлектростанциями в том, что преобразование энергии здесь происходит с большей эффективностью. Применение когенератора существенно сокращает расходы на энергообеспечения. Вот это нам и нужно. Итак, когенератор своими руками...

В среднем на выхлоп уходи 20-30%, радиатор рассеивает примерно 20% и остается 40-50% полезного тепла. Мы будет работать с радиатором. В любом случае, если мы повышаем общий КПД, то делаем полезное дело не только для себя, но и для окружающей среды - чем выше КПД, тем ниже удельный выхлоп загрязнений. Практически общий КПД дизель-генератора можно довести до 85%-90%.

Сразу оговоримся, что мы будем использовать широкодоступные материалы и детали, цена которых будет разумной. Иначе теряется смысл писать об этом - "возьмите немножечко масла кингко..." и читатель рецепта перелистывает страницу. Смысл модернизации жундира такой: врезаемся в патрубки радиатора и пускаем тосол (антифриз) в теплообменник, тепло которого пускаем в систему отопления. Фактически мы зменяем штатный радиатор на свой - на теплообменник. При этом ставим второй термостат, который подвключит штатный радиатор в случае, если теплообменник (бочка) перегреется. Для удобства обслуживания ставим запорные краны.

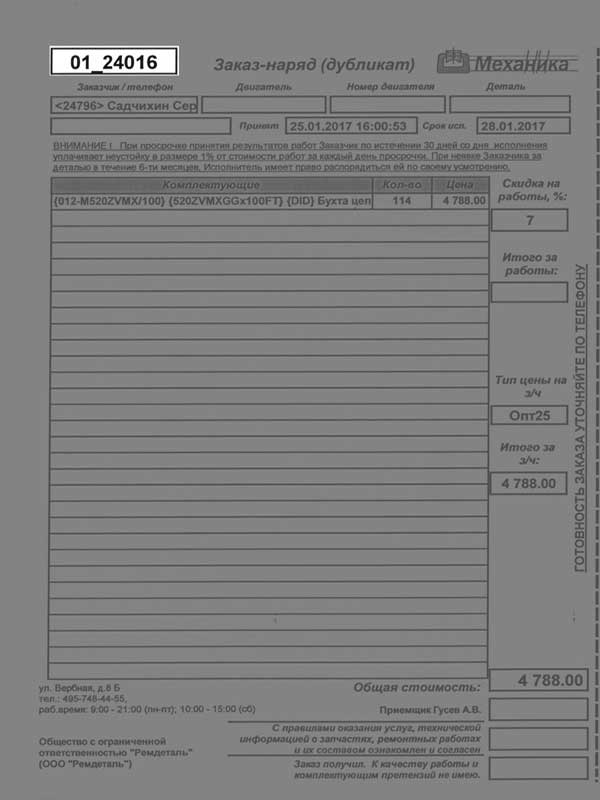

Теплообменник в нашем случае представляет собой 200-литровую бочку, в которую входит тосол. Внутри бочки уложено примерно 100 метров гибкой нержавеющей трубы диаметром 1/2 дюйма. Фитинги у это трубы латунные с силиконовыми прокладками и пластиковыми кольцами. Бухта такой нержавейки стоит несколько тысяч рублей и продается например под маркой Кофулсо (не сочтите за рекламу). Общая площадь теплообменника получается примерно 6м2. На входе температура теплоносителя примерно 80 градусов, в на выходе - 60. При этом в систему отопления мы подаем 65 градусов, а обратно получаем - 40. В целом наш теплообменник получился примерно 80 кВт.

Итак, мы получили 80кВт затратив в общей сложности примерно 10 тысяч рублей: патрубки, вентили, труба, бочка (досталась почти бесплатно), фитинги, термостат (жигулёвский). Зарплату, карандаши и скрепки мы не учитывали, но на бизнес-план и не претендуем. Отметим лишь, что купить подобное устройство можно примерно за 50 тысяч рублей. Игра раз в 5 дороже/дешевле (философский вопрос) свечей.

Врезка в штатную систему охлаждения

Еще одна врезка, труба уходит в здание. Генератор стоит на улице, а теплообменник в помещении.

Бочка с теплообменником. В качестве расширительного бочка использована обычная канистра.

Нержавейка входит/выходит из бочки в "шину", которую сварили из квадратной трубы. Можно было бы купить готовую шину с краниками.

Обычный циркуляционный насос, вентиль и врезка в систему отопления. Сверху удобнее было поставить полипропилен.

Так выглядит теплообменник внутри. Задачу уложить в бочку 100 метров нержавейки каждый может решить по-своему.

Мы не ставили перед собой задачу рассказать по шагам, как сделать когенератор. Мы просто попытались показать, что это достаточно легко реализуемая вещь. Хотя для расчета придется конечно начертить пару формул, как говорил Штирлиц.